11.04.2022 / Aktualności, Muzeum Warszawskiej Pragi, Rzemiosło na Pradze

Wywiad z Witoldem Witakiem

Muzeum Warszawskiej Pragi realizuje projekty Projektowanie oparte na rzemiośle i Wykonane na prawym brzegu. Rzemieślnicy. Organizuje spotkania i warsztaty, które przybliżają stare zawody i dąży do zachowania wiedzy na temat dawnych rzemiosł.

Wywiad i fotorelacja powstały w ramach badania i dokumentowania współczesnych pracowni rzemieślniczych.

Z Witoldem Witakiem rozmawiała Katarzyna Chudyńska-Szuchnik.

Pana warsztat wygląda inaczej niż wszystkie. To bardzo unikatowe miejsce.

Tak, warsztat mieści się w bocznej oficynie dawnego budynku fabrycznego. Istniały tu różne branże, od piekarni i cukierni, po szwalnię. Na dole w rozległych piwnicach była przed wojną wytwórnia bombek choinkowych, po wojnie introligatornia. Właściciel budynków pan Tomasz Zieliński rzutki i operatywny człowiek, zakładał różne biznesy, do tego był taksówkarzem, jeździł bagażówką. Najpierw prowadził tu wytwórnię konserw dla wojska, ale mięsny interes nie wypalił i zajął się tarczami. Założył zakład na żonę w 1955 roku, z tych czasów mam dokumenty z pieczątką: Wyrób Galanterii z Tkanin, Zofia Zielińska, Warszawa ul. 11 Listopada 10. Zachował się też szyld, niektóre maszyny i narzędzia.

Materiały na tarcze Tomasz Zieliński kupował w łódzkich fabrykach i sam je przywoził. W latach 60. zakład odkupił od niego mój teść Antoni Wieliczko. Państwo Zielińscy długo mieszkali na górze, w bocznej oficynie nad moją obecną pracownią. Taka ciekawostka, brat właściciela Tomasza Zielińskiego, Jerzy Zieliński był scenografem przy serialu „Czterech pancernych”.

Zajmuje Pan nieduże i niskie pomieszczenia.

Wcześniej była to spiżarka, kuchnia i stołówka dla pracowników państwa Zielińskich. W tym miejscu pracuje prawie czterdzieści lat, od 1983 roku.

Jak trafił Pan do zakładu?

Zawiązałem spółkę cywilną z teściem. Jestem też spokrewniony z rodziną Zielińskich. Więc można powiedzieć, że kontynuuję wytwarzanie tarcz w ramach rodzinnej tradycji. Ukończyłem Politechnikę Warszawską, z tytułem magister inżynier mechanik. Wybrałem tę pracę, bo dawała dobre zarobki. Przez zakład przewinęło się w sumie dziesięć osób, w latach osiemdziesiątych było nas dwóch i trzy panie. Teraz zostałem sam i będę pracował do emerytury.

Jak nazywa się Pana rzemiosło?

Specjaliści z GUS nie wiedzieli gdzie nas podciągnąć, zastanawiali się czy do tapicerów, czy szewców. W PRL zakład należał do Cechu Rzemiosł Różnych. Nie jestem też szlifierzem, ani polerownikiem, to są zawody korzystające z moich wyrobów. Na pewno jest to zawód ginący.

Proszę opowiedzieć o Pana wyrobach.

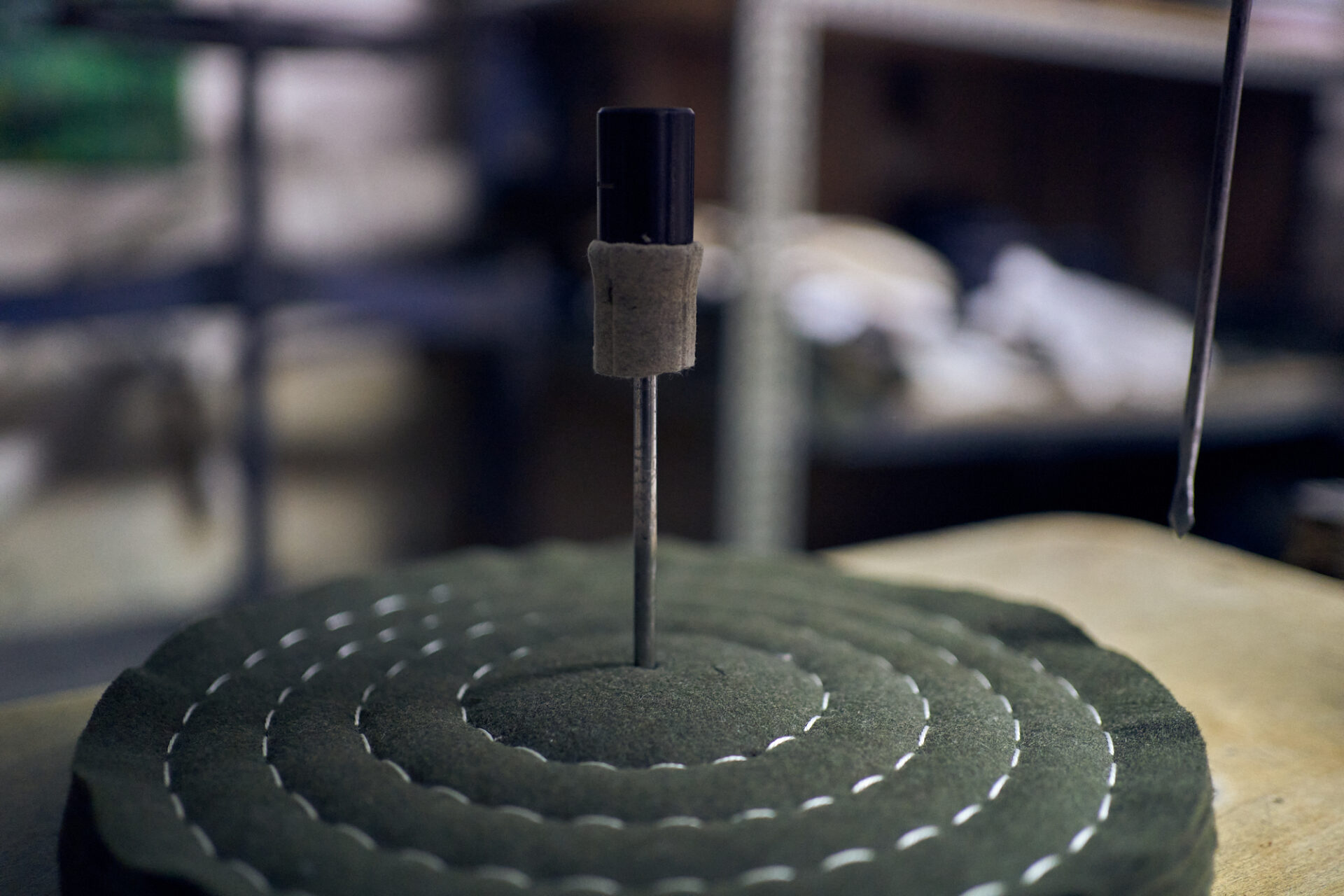

Wytwarzam tarcze polerownicze z tkanin. Kiedyś potocznie mówiło się na nie szajby szlifierskie lub polerówki. Służą do polerowania powierzchni wyrobów metalowych, produktów z tworzyw sztucznych oraz szkła. Dzięki nim można oczyścić i idealnie wygładzić powierzchnię przedmiotu, który ma być poddany chromowaniu, niklowaniu lub srebrzeniu. Po dokonaniu takiej galwanizacji, przedmiot znów jest polerowany dla nadania mu właściwego połysku.

Jakie maszyny pan wykorzystuje?

Proste i wiekowe. Prasa szewska do wygładzania tkanin, wiertarka. Tę maszynę dziurkującą zaprojektowałem sam. Z narzędzi szydło, cęgi, wybijaki, śrubokręty. Warstwy tkaniny na tarcze zszywam ręcznie.

Czy są jakieś problemy związane z funkcjonowaniem warsztatu?

Brak surowca. Tarcze zawsze wykonywało się z odpadków tkanin wełnianych. Z materiałów naturalnych, również stuprocentowej bawełny. Najczęściej przetwarzam płaszcze wojskowe z demobilu, kupuję te z korpusu reprezentacyjnego. Mają surowiec wysokiej jakości, ale coraz częściej w tych płaszczach są domieszki sztucznego tworzywa. A sztuczne nie nadaje się do tarcz, bo polerowany materiał nagrzeje się za szybko albo tarcza zacznie się topić. Przestanie spełniać swoje funkcje.

Skąd klienci dowiadują się o Panu?

Najczęściej jeden rzemieślnik przekazuje drugiemu. Tarcz potrzebują optycy do polerowania soczewek, jubilerzy, ślusarze. Tarcze z flaneli używane są do polerowania owiewek samochodowych, a nawet polerowania reklam z tworzyw sztucznych.

Kiedyś popyt na tarcze był większy?

Całe branże, które używały tarcz polerowniczych odeszły do przeszłości, jak zakłady nożownicze i wytwarzające tzw. stołowiznę czyli sztućce, zakłady produkujące okucia galanteryjne np. zamki do torebek, zakłady wyrobów aluminiowych np. naczyń kuchennych i zakłady produkujące wyroby z tworzyw sztucznych jak grzebienie, pióra wieczne, wszelkie wyroby z bakelitu lub z galalitu. To już historia.

Odbiorcami naszych tarcz były duże i znane zakłady jak Hefra, Maromer. Koniunktura na te wyroby była bardzo dobra w latach 80. I 90. XX wieku. Dziś jubilerzy ledwo przędą. Nikt nie robi żyrandoli, posrebrzanych łyżeczek. Niedaleko po sąsiedzku na ul. 11 Listopada 22 działała galwanizernia, srebrzyli i złocili, odnawiali metale, lutowali łyżeczki, łańcuchy dla sędziów. Aż w końcu się zamknęli. Galwanizowanie to brudna praca i nikt się za bardzo do tego nie rwie.

Jak w praktyce używa się tarczy?

Tarczę polerowniczą umieszcza się na osi połączonej z silnikiem elektrycznym i wprowadza w ruch. Ilość obrotów na minutę uzależniona jest od wytrzymałości na temperaturę przedmiotu, który polerujemy, np. te z tworzyw sztucznych poleruje się na obrotach wolnych, ażeby uniknąć zagrzania. Tarcze z tkanin przystosowane są do maksymalnych obrotów trzy tysiące na minutę.

Do polerowania używane są specjalne pasty, np. pasta zielona, pasta z tlenkiem chromu, wapno wiedeńskie. Nakładamy je na brzeg, czyli powierzchnię ścierną.

Jakie predyspozycje trzeba mieć przy wytwarzaniu tarcz?

Każdy może się tego nauczyć. Wystarczy mieć dwie ręce.

Czy zna Pan inne osoby wykonujące taki zawód?

Nie.

Miejsce, w którym znajduje się Pana zakład wkrótce się zmieni.

Tak w 2016 roku budynki zostały zwrócone spadkobiercom, którzy sprzedali je inwestorowi. Mój sąsiad, introligator już się stąd wyprowadził. Główny budynek, do którego przylega oficyna jest właśnie remontowany, mają powstać mieszkania. Po rozmowach z inwestorem zostałem i nadal prowadzę swoją działalność. Trudno powiedzieć, jak długo będę mógł być.

Rozmawiała: Katarzyna Chudyńska – Szuchnik,

Muzeum Warszawskiej Pragi

Zdjęcia: Krzysiek Gajewski

Dowiedz się więcej o praskim rzemiośle.

Materiał zrealizowany został dzięki wsparciu finansowemu Miasta Stołecznego Warszawy w ramach Zintegrowanego Programu Rewitalizacji m.st. Warszawy do 2022 roku.